Мы собрали ТОП-5 распространенных проблем сварочных аппаратов и способов их решения. Материал пригодится не только специалистам, но и рядовым мастерам. Он поможет провести приемку, определить сложность и причину ремонта.

Отказ силового тракта

Сбой в работе высокочастотного преобразователя, отвечающего за трансформацию энергии. Он состоит из входного выпрямительного моста, конденсаторов фильтра, IGBT-транзисторов и выходного выпрямителя. В случае поломки узла вероятны следующие проблемы:

- Аппарат не включается.

- При включении срабатывает внутренняя защита.

- Отсутствует или нестабильна сварочная дуга.

- Посторонний запах гари и дым.

К причинам неисправности относят:

- Перегрев. Работа на предельных токах. Плохое охлаждение из-за загрязнения радиатора или отказа вентилятора.

- Короткое замыкание в выходной цепи. Касание электродом массы или работа в условиях высокой влажности.

- Пробой высоковольтными импульсами. Несоблюдение правил подключения. Применение скруток и длинных несекционных кабелей.

Также причиной поломки является естественный износ. Он возникает не только у старых аппаратов. Новые устройства с некачественной компонентной базой испытывают схожие проблемы.

Решением является замена силовых ключей и выходных диодов. Менять необходимо все элементы, даже если сломался один из них. Впоследствии обязательна проверка драйверов, управляющих этими ключами.

Пробой входного выпрямительного моста и помехового фильтра

Входной выпрямительный мост — это схема из четырёх диодов, преобразующая переменный ток из сети в постоянный пульсирующий. Помеховый фильтр представлен цепью конденсаторов и дросселей, подавляющей высокочастотные помехи. О неисправности перечисленных модулей говорит ряд индикаторов:

- мгновенный выход из строя входного предохранителя;

- невозможность включения аппарата;

- посторонний запах.

Ключевая причина поломки — скачки напряжения в сети. Однако к проблеме могут привести ошибки при обслуживании и нарушение правил эксплуатации аппарата. Единственный действенный способ устранить неисправность — замена предохранителя и моста.

Поломка системы охлаждения

Система охлаждения обеспечивает эффективный отвод тепла при работе сварочного аппарата. Ее неисправность приводит к регулярным перегревам, преждевременному износу деталей и частым отключениям.

Признаки поломки системы охлаждения:

- постоянное срабатывание тепловой защиты даже при небольших токах;

- перегрев аппарата и деформация корпуса;

- отсутствие или нехарактерный шум от вентилятора.

Привести к некорректной работе может несколько причин:

- загрязнение радиатора пылью и металлической стружкой;

- отказ вентилятора из-за износа подшипников или обрыва обмотки двигателя;

- высыхание термопасты между силовыми элементами и радиатором.

Устранить неисправность можно разными способами: от чистки радиатора компрессором до замены вентилятора и термоинтерфейса. Решение подбирается индивидуально, в зависимости от состояния сварочного аппарата.

Неисправности платы управления

Если на плате неисправны драйверы и ШИМ-контроллеры, с аппаратом возникают следующие сложности:

- устройство включается, присутствует индикация, но дуга не формируется;

- аппарат нестабилен на всех или отдельных режимах;

- выходное напряжение отсутствует.

Проблемы имеют ряд причин:

- микротрещины в пайке из-за вибрации;

- выход из строя оптронов развязки;

- отказ ШИМ-контроллера или его обвязки;

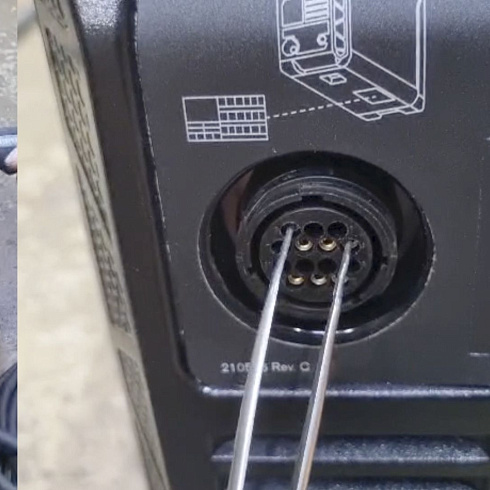

- потеря контакта в соединительных разъемах.

Решение предполагает визуальный осмотр платы на предмет трещин и «холодных» паек. Также выполняется проверка напряжений на ключевых элементах, замена неисправных микросхем и радиоэлементов.

Механические повреждения и плохие контакты

Проблема, часто связанная с небрежной эксплуатацией. О ней свидетельствует:

- прерывистая работа, зависящая от положения аппарата;

- искрение внутри корпуса;

- нестабильная дуга.

К повреждениям приводят:

- обрывы силовых проводов на клеммах или внутри кабеля;

- окисление разъемов и клемм;

- разболтавшиеся гайки силовых подключений;

- трещины на платах.

В данном случае целесообразна ревизия всех внутренних и внешних соединений, подтяжка клемм, замена поврежденных проводов и разъемов.

Порядок проведения ремонтных работ

Ремонт типового сварочного оборудования включает 10 шагов, каждый из которых предполагает ряд действий.

- Подготовка и внешний осмотр:

- Полное отключение аппарата от сети.

- Разрядка высоковольтных конденсаторов, замыканием их выводов через резистор 10–20 кОм.

- Снятие кожуха аппарата.

- Визуальный осмотр на наличие:

- Потемневших, вздутых или лопнувших компонентов.

- Следов гари, почерневших участков плат.

- Обрыва проводов, плохих паек, окисленных контактов.

- Пыли, грязи, металлической стружки на радиаторах и платах.

- Проверка предохранителей и первичных цепей:

- Проверка целостности сетевого предохранителя.

- Прозвонка сетевого кабеля и выключателя питания.

- Проверка отсутствия короткого замыкания во входных цепях аппарата.

- Диагностика входного выпрямителя и помехового фильтра:

- Прозвонка диодов выпрямительного моста мультиметром в режиме проверки диодов.

- Проверка электролитических конденсаторов фильтра на предмет вздутия и утечек электролита.

- Измерение емкости конденсаторов и их ESR (эквивалентного последовательного сопротивления).

- Проверка термистора ограничения пускового тока на обрыв.

- Проверка силовых ключей:

- Выпаивание транзисторов из платы для точной диагностики.

- Прозвонка переходов коллектор-эмиттер и затвор-эмиттер.

- Проверка встроенных обратных диодов.

- Обязательная замена теплопроводной пасты и изолирующих прокладок при установке новых компонентов.

- Диагностика выходного выпрямителя и дросселя:

- Проверка выходных диодов на пробой.

- Контроль надежности контактов и целостности обмотки дросселя.

- Проверка целостности выходных клемм и разъемов.

- Проверка системы охлаждения:

- Очистка радиаторов от пыли и других загрязнений.

- Диагностика работы вентилятора:

- Проверка напряжения питания.

- Контроль свободного хода лопастей.

- Проверка отсутствия люфта и посторонних шумов.

- Диагностика платы управления:

- Визуальная проверка целостности дорожек и качества пайки.

- Поиск микротрещин в пайке, особенно в области массивных компонентов.

- Проверка предохранителей и защитных резисторов на плате.

- Контроль наличия ШИМ-сигналов на выходах драйверов с помощью осциллографа.

- Прозвонка оптронов гальванической развязки.

- Проверка силового трансформатора:

- Визуальный осмотр на предмет почернения и запаха гари.

- Прозвонка обмоток на обрыв и межвитковое замыкание.

- Проверка сопротивления изоляции между обмотками.

- Сборка и контрольный запуск:

- Установка всех компонентов на штатные места.

- Подключение аппарата через лампу накаливания 100-150 Вт вместо предохранителя.

- Контроль поведения лампы при включении:

- Яркое свечение указывает на наличие короткого замыкания.

- Слабое свечение или затухание свидетельствует об исправности схемы.

- Проверка рабочих режимов под нагрузкой.

- Финальное тестирование под нагрузкой:

- Начало тестирования с минимального значения сварочного тока.

- Проверка стабильности горения сварочной дуги.

- Контроль температуры радиаторов в процессе работы.

- Проверка отсутствия посторонних звуков и запахов.

При проведении ремонтных работ не стоит забывать о мерах предосторожности:

- Запрещено включать аппарат без штатных предохранителей.

- Необходимо использовать диэлектрический коврик и инструмент с изолированными ручками.

- После ремонта обязательна проверка заземления корпуса.

Выполнять ремонт должен только квалифицированный специалист. Если на предприятии отсутствуют подобные кадры, лучше обратиться в аккредитованную мастерскую. Это сэкономит время, убережет от травм и предотвратит еще более дорогостоящий ремонт.

Вероятные ошибки и их последствия

Избежать дополнительных сложностей при проведении ремонтных работ поможет таблица ошибок:

| Ошибка | Последствия | Правильное решение |

|---|---|---|

| Замена только сгоревших силовых ключей без проверки драйверов | Мгновенный повторный выход из строя новых транзисторов |

Перед установкой новых ключей проверить: · Форму и амплитуду управляющих импульсов осциллографом. · Исправность всех элементов в обвязке драйвера. · Сопротивления в затворных цепях |

| Игнорирование причины перегрева | Повторный перегрев и выход из строя аппарата |

Устранить первопричину: · Очистить радиаторы от грязи. · Проверить работу вентилятора. · Проверить правильность работы термодатчиков |

| Включение без защитной лампы накаливания | Возможность повторного короткого замыкания и разрушения новых деталей |

Подключать аппарат через лампу 100–150 Вт последовательно с сетью: · При КЗ лампа горит ярко. · При исправной схеме — слабо или гаснет |

| Проверка компонентов на плате без выпаивания | Ложные показания из-за параллельных цепей |

Выпаивать хотя бы один вывод элемента для точных измерений. Использовать LCR-метр для проверки конденсаторов и дросселей |

| Несоблюдение полярности при замене электролитических конденсаторов | Взрыв конденсатора, повреждение платы | Пометить "+" и "-" на плате перед выпайкой старых конденсаторов. Проверять полярность мультиметром |

| Использование неподходящего инструмента | Повреждение компонентов и печатных плат |

Использовать: · Монтажный фен для SMD-компонентов. · Термофен с регулировкой температуры. · Антистатические браслеты. · Оловоотсос или оплетку для демонтажа |

| Пренебрежение проверкой на межвитковое замыкание | Невыявленные проблемы в трансформаторах и дросселях | Использовать LC-метр для сравнения индуктивности с заведомо исправным образцом. Проверять трансформаторы на предмет перегрева под нагрузкой |

| Неправильная установка силовых ключей на радиатор | Перегрев и тепловой пробой, нарушение изоляции |

Необходимо: · Наносить тонкий слой термопасты. · Использовать штатные изоляционные прокладки. · Затягивать крепеж с рекомендуемым моментом. · Проверять отсутствие замыкания на радиатор |

| Замена предохранителей на более мощные | Повреждение силовой части при повторном КЗ | Использовать только предохранители номиналом, указанным в схеме. Искать причину срабатывания защиты |

| Неполная сборка после ремонта | Нарушение охлаждения, попадание влаги и пыли |

Необходимо: · Установить все экраны и защитные кожухи. · Восстановить тепловой контакт. · Проверить плотность прилегания всех разъемов |

Чтобы обеспечить высокое качество ремонта, обратитесь к специалистам «Welding-Zone». Мы гарантируем профессиональную диагностику и быстрое восстановление аппаратов в любом состоянии.